喷丸强化的零件表面引入的塑性变形对残余应力的影响,喷丸在零件表面引入的残余压应力层是实际喷丸效果的重要因素。该零件表层的残余压力层可以抵消外部施加的拉应力,从而可以使零件在疲劳、腐蚀疲劳和应力腐蚀的环境下提高其服役性能。因此,任何能够影响表面应力水平的因素都是非常重要的。

众所周知,一定温度下的热处理可以降低零件内部的残余应力水平。通常可以通过消除应力退火的方法降低零件表面的有害拉应力。但是,一定温度下的热处理也可以消除有益的表面残余压应力,因此在一些标准规范中,对于喷丸后的零件使禁止热处理的。目前大家可能了解比较少的是,小的塑性应变能够很大程度地影响喷丸后零件的残余应力分布。有研究指出,对于喷丸后铝合金(AlCu5Mg2),压和拉塑性应变可以改变表面的应力水平。在材料表面上施加一个小的拉塑性应变可以把材料表层的原始残余压应力改变为残余拉应力。从另一方面来讲,压塑性应变仅仅降低了表面残余压应力水平,而未能改变压应力的符号。

本篇文章主要关注塑性应变对已喷丸材料的影响。本篇文章只考虑所施加的拉应变,这是因为拉应变比压应变的效果要大的多。选择两种常见的纯元素材料,铜和镍以及三种钢铁材料-低碳钢(美国条钢牌号B)、碳素钢(BS EN8)和低合金钢(BS EN30B)。对于两种纯元素材料,检测了其次表层的残余应力分布变化。采用相同型号的丸料对以上试块的两个主要的面进行喷丸强化。

试验细节

用于研究的几种材料分别为铜(99.99%),镍(0级,99.92%镍),低碳钢(美国条钢牌号B,0.05%),碳素钢(BS EN8,0.4%C,0.8%Mn)和低合金钢(BS EN30B,0.3%C,0.5%Mn,4.1%Ni,1.25%Cr,0.3%Mo)。

试验试样表面平整。铜和镍试样的尺寸为150mm×13.0mm×3.0mm,三种钢铁材料试样的尺寸为150mm×13.0mm×2.2mm。所有试样在喷丸前都进行了消除应力退火。铜和镍试样采用SAE 70的丸料以5N(0.127mmN)的强度进行喷丸。三种钢铁材料的试样采用SAE 110的丸料以8A2(0.203mmA,A2型试片)的强度进行喷丸。

把伸长计依次放入到试样中,采用电子拉伸测试设备对试样施加拉塑性应变。对于每种材料,分别对一系列的试样施加不同的塑性应变。每一个试样的应变可以通过负载/延伸曲线进行估算。准确的塑性应变可使用移测显微镜通过每个微小的钻石形状的压痕得出。

对铜和镍试样的次表层残余应力测试需要对材料进行连续均匀的去除。可以采用合适的溶液用化学抛光的方法实现。试验中只对试样的一个面进行化学抛光并对材料去除后对残余应力的影响进行修正。

试验和结果

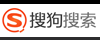

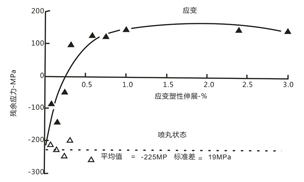

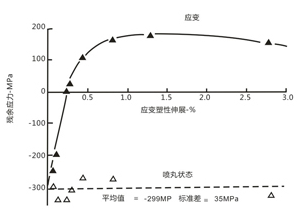

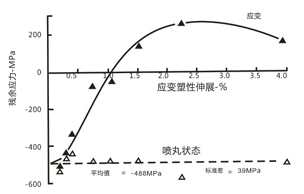

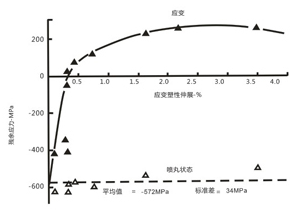

关于所施加的塑性应变对表面残余应力水平的影响的研究结果如图1~5所示。测试每个张力试样在拉伸伸展前后的表面应力水平。对于所研究的五种材料,均测试了其喷丸后的应力分布。该应力分布的分散特征均可归因于喷丸的变化性,即残余应力其本身的测试精度小于分散度的四分之一。所有五个应力/塑性应变曲线的形状均非常相似。一个共同的特征就是随着所施加的塑性应变的增加,残余应力水平很快地降低到了零应力。应力变为零所对应的塑性应变可以称之为“临界应变”。铜、镍、低碳钢(美国条钢牌号B)、碳素钢(BS EN8)、和低合金钢(BS EN30B)的临界应变值分别为0.30%、0.275%、1.1%、1.25%和0.30%。第二个共同特征就是在临界应变之后,随着塑性应变的进一步增加,试样表面的应力变为残余拉应力。在图1~5中,均存在一个z大的残余拉应力点,该点过后,随着塑性应变的增加,残余拉应力水平下降。铜、镍、低碳钢(美国条钢牌号B)、碳素钢(BS EN8)、和低合金钢(BS EN30B)的z大拉应力值分别+160、+185、+375、+300和+260MPa。

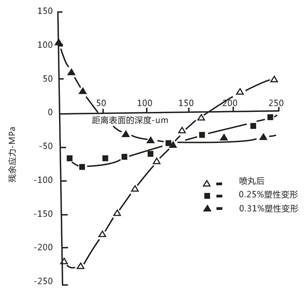

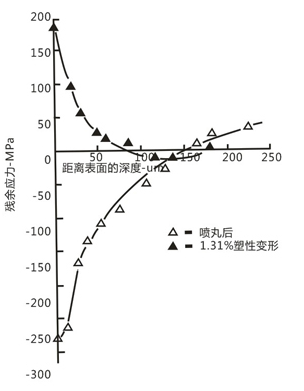

在铜和镍材料上对残余应力的进一步展开研究(包括应力层的连续去除)。研究结果如图6和图7所示。结果显示出了一些有趣的特征。铜和镍喷丸后的残余压应力层深均为150μm左右。该层深过后,就出现了残余拉应力。在施加应变的情况下,临界应变过后,其应力分布与喷丸状态相反,即表层为拉应力层,而内部为与之平衡的压应力层。可以推断出,随着临界应变的增加,表面拉应力层深会随之增加。对铜试样施加的应变为0.31%时(略微超过临界应变值0.3%),其应力层深为50μm,而对镍试样施加的应变为1.31%时(较多超过临界应变值0.275%),其应力层深为100μm。对铜试样施加次临界应变0.25%时,则其应力状态显示为喷丸后状态和应变1.31%状态的中间状态。虽然其表层仍未压应力状态,但在次表层中显示出了应力水平较低。

在试样上也进行了塑性形变前后的金相和显微硬度的研究。研究结果表明,(1)喷丸后状态的试样其硬化层和压应力层深相似;(2)施加的塑性应变直至1.0%,试样表层的显微硬度没有明显改变。

图1.喷丸后铜材料的残余应力/塑性延伸曲线

图1.喷丸后铜材料的残余应力/塑性延伸曲线

图2. 喷丸后镍材料的残余应力/塑性延伸曲线

图2. 喷丸后镍材料的残余应力/塑性延伸曲线

图3. 喷丸后低碳钢(美国条钢牌号B,0.05%)的残余应力/塑性延伸曲线

图3. 喷丸后低碳钢(美国条钢牌号B,0.05%)的残余应力/塑性延伸曲线

图4. 喷丸后碳素钢(BS EN8)的残余应力/塑性延伸曲线

图4. 喷丸后碳素钢(BS EN8)的残余应力/塑性延伸曲线

图5.喷丸后低合金钢(BS EN30B)的残余应力/塑性延伸曲线

图5.喷丸后低合金钢(BS EN30B)的残余应力/塑性延伸曲线

图6. 喷丸后以及应变后铜材料的残余应力层深分布

图6. 喷丸后以及应变后铜材料的残余应力层深分布

图7. 喷丸后以及应变后镍材料的残余应力层深分布

图7. 喷丸后以及应变后镍材料的残余应力层深分布

讨论和结论

所观察到的拉塑性应变对残余应力的影响结果与其它报道的研究结果非常一致。因此可以推断如果临界拉塑性应变进一步增加,喷丸引入的表面残余压应力有可能会发生反转成为残余拉应力。这一结论非常重要,因为喷丸后引入的残余压应力的优势在一定条件下可能会消失。如果零件表面存在残余拉应力,那么对该零件的服役性能是非常不利的。而喷丸后的零件处在一个拉塑性应变的环境中也不是没有可能的。零件的偶然损害有可能会发生。变形的零件可能会需要进行校正。如果可能的话,上述情况应该要避免。有时,重新喷丸的方法会被用于使零件保持一定残余压应力层深。

从次表层残余应力的研究结果来看,应力反转并不会限定在表层。所引入的残余拉应力的层深也可以与原始的压应力层深达到相似的状态。

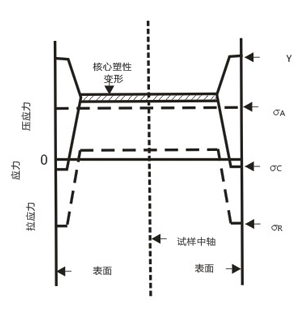

从次表层残余应力变化所得到的结果非常有限,只能具体地、定量地来解释试验结果。如图8所示,该图为简单的机理解释。图中显示了喷丸后的应力分布为σR以及沿截面的屈服应力γ的变化分布。表面的屈服应力要稍高一些。主要是因为喷丸带来的冷作硬化的效应。施加任意的拉应力σA和σR,两者结合形成σC的应力分布。当σA达到一个临界值,那么σC会达到与内部屈服应力相同的值。因此其内部就会发生塑性拉伸变形。但是在该阶段表层仅仅承受弹性变形。然后我们可以获得残余应力发展基本机理的均匀塑性变形的典型状态。内部的塑性延伸变形被表层的拉应力所抵抗。内部塑性延伸变形越大,那其表面的平衡力也越大。该增加的平衡力通过表面增加的拉应力水平和层深表现出来。

总之,需要指出的是,在喷丸后的材料中,对于塑性应变对残余应力分布的影响还有相当广阔的领域值得去探究。

图8.喷丸后试样经过拉伸应变后的应力叠加图

图8.喷丸后试样经过拉伸应变后的应力叠加图